在汽車與航空航天制造領域,發動機作為核心動力裝置,其關鍵部件的可靠性直接決定了整機性能與運行安全。曲軸、連桿、渦輪盤等部件在高溫、高壓、高轉速的工況下長期服役,材料中的碳(C)和硫(S)含量成為影響其耐高溫性、抗疲勞性和耐腐蝕性的關鍵因素。碳硫分析儀通過精準量化這些元素的含量,為部件材料質量控制提供了不可或缺的技術支撐。

汽車發動機曲軸在周期性彎曲和扭轉載荷作用下,若材料中碳含量過高,會導致晶粒粗化,降低韌性,增加疲勞裂紋萌生的風險;而硫含量超標則可能形成硫化物夾雜(如MnS),在交變應力作用下成為裂紋擴展的起點,引發斷裂事故。例如,某汽車制造商在量產檢測中發現,一批曲軸的硫含量較標準值高出0.01%,通過碳硫分析儀追溯至原料批次,及時調整了煉鋼工藝中的脫硫劑用量,避免了批量性質量隱患。類似地,連桿作為連接活塞與曲軸的傳動部件,其材料中的碳硫平衡同樣重要:碳含量不足會降低硬度,導致磨損加劇;硫含量過高則可能引發熱脆現象,在高溫環境下加速材料失效。

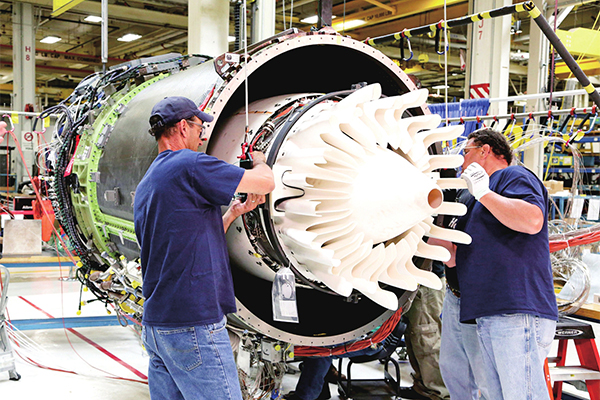

航空發動機對材料性能的要求更為嚴苛。渦輪盤在高溫燃氣沖擊下需承受離心應力與熱應力的雙重作用,其鎳基合金材料中的硫含量必須嚴格控制在0.005%以下。硫元素會與合金中的鈦、鋁等元素形成低熔點共晶物,在熱循環中優先熔化,導致晶界弱化,引發“熱腐蝕”或“熱疲勞”失效。某航空發動機企業通過高頻紅外碳硫分析儀,對渦輪盤毛坯進行100%全檢,將硫含量波動范圍從±0.003%縮小至±0.001%,顯著提升了部件的高溫持久強度。此外,航空軸承鋼中的碳含量需精確控制以平衡硬度與韌性:碳過低會導致接觸疲勞壽命下降,碳過高則可能因網狀碳化物析出引發脆性斷裂。碳硫分析儀的ppb級檢測精度,為這類關鍵材料的工藝優化提供了數據保障。

從汽車發動機的量產質量控制到航空發動機的工況適配,碳硫分析儀通過揭示材料微觀組成與宏觀性能的關聯規律,成為保障發動機部件可靠性的“火眼金睛”。其檢測結果不僅指導著原料篩選、工藝調整和成品驗收,更推動著材料設計向更高性能、更長壽命的方向迭代,為現代交通與航空工業的安全運行筑牢了技術根基。